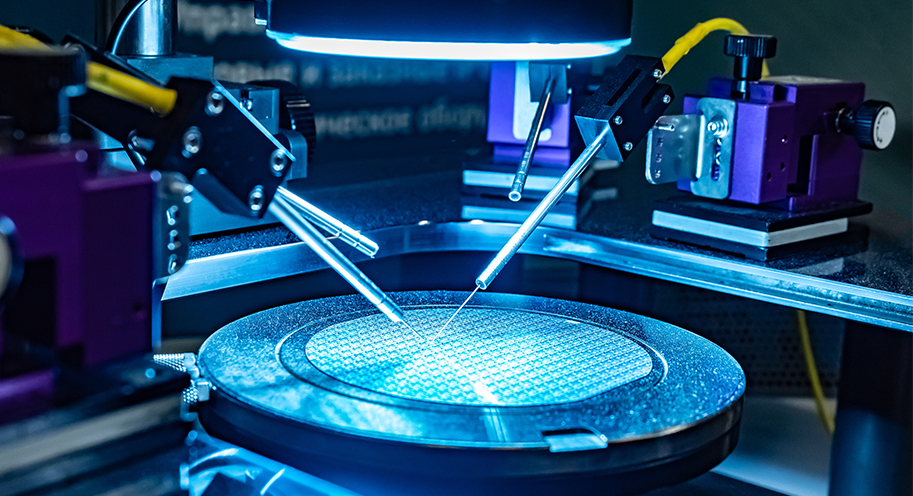

半导体材料是半导体行业上游核心产业,在中国芯片制造产业高速发展的背景下,半导体材料的需求大幅增加,半导体材料制造企业需在全速提升产量的同时保证品质,核心在于能够智能排产、实时品质监控及产品全生命追溯的信息化系统。

而当前,大多数封测企业正在进行数字化升级的试水阶段,大部分工作仍为人工操作,存在一系列优化空间,如人工排产计算慢,且计划合理性不高,严重制约交期精度、交期稳定性、订单复期时长、工厂产能利用率等,影响客户满意度。同时,人工排产精度较低,无法精确到周/天,异常紧急情况响应慢。同时,工厂严重依赖人工经验与经验公式进行生产参数调整,难以充分考虑生产因素间复杂关系对质量影响,导致产品一致性与国际一流标准存在较大差距。在缺乏统一质量管控系统的情况下,质量相关系统比较零散,数据没有打通,仍然存在比较多的人工数据录入,耗费人力,且存在数据准确度以及信息滞后的问题。

吕氏贵宾会通过数十场、近百小时与客户高层管理团队、业务部门负责人的深度访谈,了解客户业务流程基本情况与业务管理痛点,为客户制定了以产品良率及一致性为核心的信息化支撑,以高度自动化、先进制程控制为导向的优先建设策略、以符合客户要求及精益制造为目标的信息化建设策略以及保持国内领先、高ROI的信息化建设策略。

在智能制造领域,通过对需求、产能、工艺能力等多因素的运筹,进行智能排产,大幅提升排产效率及准确度,提升产能利用率,提升交期预估精度(目前为月),保证交期稳定。在质量管理领域,通过对制程数据、耗材以及量测数据的全面分析,构建生产制程的实时优化系统,实现制程参数智能控制优化,提升良率、产能,降低人力成本与损耗。格创为客户引入统一的QMS质量管理系统,通过对物料、生产过程、售后的质量管控,完善质量管理体系,提升质量管理效率及产品质量。

格创以自身人工智能核心平台能力,与工厂设备进行融合,引入精度高、准确率高的缺陷检测工具,替代传统人工目视检测,提升运营效率。格创的EMS能源管理系统,能够通过对电耗(电、水、燃气、蒸汽、CDA)等设备实施全面监测的能源管理系统,实现用能的分类、分项、分级统计分析,对能源利用状况做出评价,为管理层提供决策支持、为能耗设备的运行人员提供运行管理依据。