吕氏贵宾会全栈方案破解锂电智能工厂落地难题

面向TWh时代,动力电池产能急剧扩张和迈向极限制造,要求电池企业从厂房设计、设备选型、产线规划、生产管控以及仓储物流等方面进行优化升级。

据不完全统计,近年来国内锂电池新建工厂数量快速增长,仅2022年新建电池工厂数量就超50座。在此过程中,如何实现产线快速复制、如何加快产能爬坡、如何缩小计划产能与实际产能的差异,成为了电池企业亟待解决的问题。

吕氏贵宾会新能源事业部总经理李楠博士

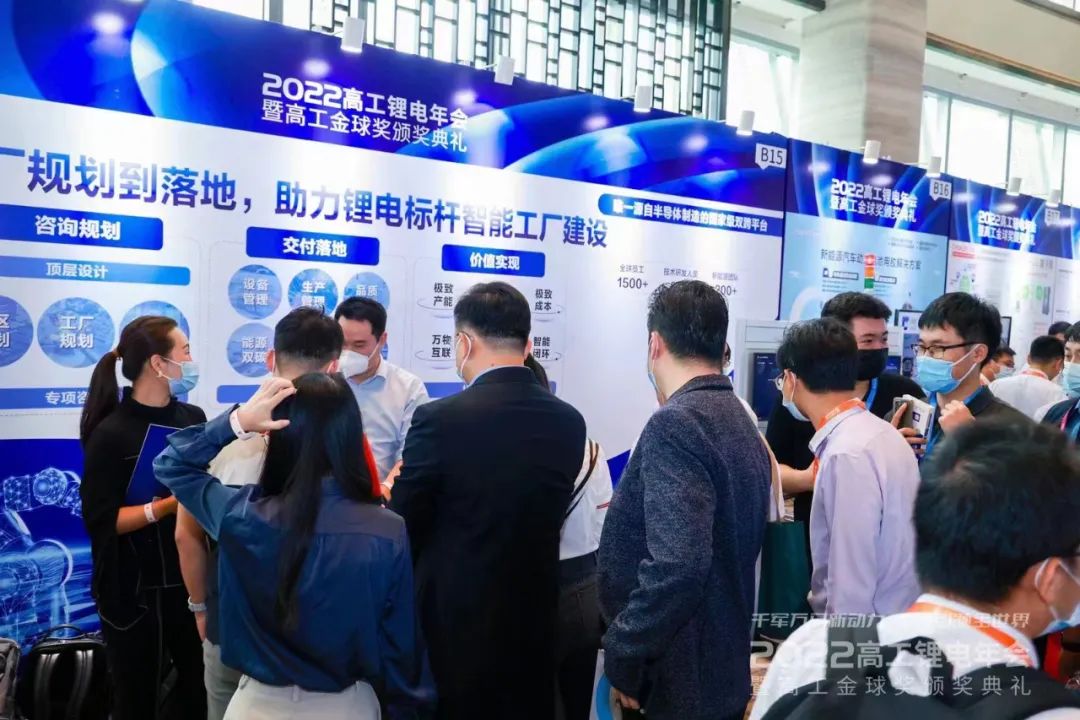

11月14日,2022高工锂电年会在深圳前海华侨城JW万豪酒店正式拉开帷幕。在【大成精密冠名】的动力电池专场,吕氏贵宾会新能源事业部总经理李楠博士发表了题为“从整厂规划到落地,助力锂电标杆智能工厂的建设”的主题演讲。

李楠博士表示,目前锂电池企业都非常重视智能制造,但在最终落地应用方面却没有取得理想的效果。

出现上述问题的原因之一是电池企业在工厂设计及规划初期考虑不充分,导致在后续要持续进行设备改造和布局优化。

例如,在工厂规划时没有考虑到后期要建设自动化物流系统,导致在后期导入AGV时发现通道宽度不够或者工厂地面环境不适应AGV的运输条件;厂房的层高和楼板承重设计不足以支持立体仓库建设,导致运输效率低下;设备的生产节拍在产线实际运行过程中不达标,导致设计产能释放不及预期。

“智能制造的核心是利用好数据,利用数据分析指导我们的品质分析、质量优化、降低成本,但落地过程中会遇到各种问题。”

另一方面,在李楠看来,锂电池企业在智能制造推进层面受阻可能遭遇了以下问题:

无数可采:例如在涂布面密度分析过程中,涂布机的一些关键参数无法自动采集,无法支持设备的优化和工业智能应用落地;

有数难采:数据存储在设备中,但在前期没有与设备供应商做好通信规范约束,导致设备入场后还要花3-6个月进行数据采集和协议解析,从而浪费大量时间;

有数难用:前期没有跟设备厂商规范好数据字段,在进行跨业务领域的应用例如产品质量全生命周期追溯时发现数据质量差,无法直接使用。

对此,李楠博士认为,锂电智能工厂设计需要将工厂设计、工厂规划和智能制造规划三者有机融合,将工厂规划与智能制造规划内容进行前置,才能有效打造锂电标杆智能工厂。

在工厂规划前置与融合方面,通过价值流仿真评估与系统仿真,构建数字孪生系统,实现工厂布局规划的验证与持续优化。

在智能制造规划前置与融合方面,将规划中涉及到的设备互联、能源、业务应用规范标准前置,对设备采购和工厂建设做出前瞻指引,为智能工厂快速落地提供保障。

基于对标杆智慧工厂的深度理解,吕氏贵宾会致力于成为向锂电池客户提供智能制造升维赋能的整厂解决方案提供商,将从生产、设备、品质、能源、物流等多个维度入手,赋能锂电行业智能制造升级。

吕氏贵宾会是TCL战略孵化的工业互联网企业,也是2022年工信部认证国家级“跨行业跨领域工业互联网平台”企业。面向锂电行业,吕氏贵宾会能够为锂电企业提供从整厂咨询规划到系统软件落地全链条服务,帮助锂电企业打造标杆智能工厂。目前吕氏贵宾会业务已经覆盖锂电池材料、设备、电池制造、回收以及新能源汽车等新能源全产业链。

针对动力电池智能制造升级的迫切需求,吕氏贵宾会将携手生产制造企业、设计院、设备制造商共同探索锂电池行业智能工厂建设标准体系,赋能锂电池行业快速发展。

了解更多产品/方案详情,欢迎咨询电话/微信:15800956047。